УДК 537.874; 537.624

СТАТИЧЕСКАЯ И ДИНАМИЧЕСКАЯ ПРОВОДИМОСТЬ НАНОГРАНУЛИРОВАННЫХ ПЛЕНОК «МЕТАЛЛ-ДИЭЛЕКТРИК»

И. В. Антонец1, В. С. Власов1, Л. Н. Котов1, О. А. Кирпичёва1, Е. А. Голубев2, Ю. Е. Калинин3, А. В. Ситников3, В. Г. Шавров4, В. И. Щеглов4

1 Сыктывкарский государственный университет

2Институт геологии Коми НЦ Уро РАН

3Воронежский государственный технический университет

4Институт радиотехники и электроники им. В.А.Котельникова РАН

Статья поступила в редакцию 15 мая 2016 г.

Аннотация. Методом ионно-лучевого напыления на

лавсановой подложке большой площади (до ![]() )

выращены аморфные наногранулированные пленки типа «металл-диэлектрик» следующих

составов:

)

выращены аморфные наногранулированные пленки типа «металл-диэлектрик» следующих

составов: ![]() ,

, ![]() ,

, ![]() ,

, ![]() . По

площади пленок исследовано распределение толщины, концентрации и относительного

объема металлической фазы, а также статической и динамической проводимости.

Отмечено сильное (до двух порядков и более) превышение динамической

проводимости над статической, имеющее место на пленках с диэлектрической

матрицей

. По

площади пленок исследовано распределение толщины, концентрации и относительного

объема металлической фазы, а также статической и динамической проводимости.

Отмечено сильное (до двух порядков и более) превышение динамической

проводимости над статической, имеющее место на пленках с диэлектрической

матрицей ![]() , обусловленное крайне низкой статической

проводимостью диэлектрической фазы (порядка

, обусловленное крайне низкой статической

проводимостью диэлектрической фазы (порядка ![]() ).

Полученные результаты интерпретированы на основе модели внутригранулярных

токов.

).

Полученные результаты интерпретированы на основе модели внутригранулярных

токов.

Ключевые слова: тонкие пленки, нанокомпозит металл-диэлектрик, отражение электромагнитных волн.

Abstract. By means of ion-beams

raising onto lavsan foundation of great area (up to ![]() ) the nano-granulated films

by type of “metal-dielectric” having composition:

) the nano-granulated films

by type of “metal-dielectric” having composition: ![]() ,

, ![]() ,

, ![]() ,

, ![]() are grown. Onto the

films area it is investigated the distribution of thickness, concentration and

relative value of metal-phase and also static and dynamic conductivity. It is

found the great (on two order and more) exceeding of dynamic conductivity over

static conductivity taking place on films with dielectric matrix

are grown. Onto the

films area it is investigated the distribution of thickness, concentration and

relative value of metal-phase and also static and dynamic conductivity. It is

found the great (on two order and more) exceeding of dynamic conductivity over

static conductivity taking place on films with dielectric matrix ![]() , caused by low static

conductivity of dielectric phase (about

, caused by low static

conductivity of dielectric phase (about ![]() ). The received results are explained

by the model of intergranular currents.

). The received results are explained

by the model of intergranular currents.

Key words: thin films, nanocomposit metal-dielectric, electromagnetic wave reflection.

Введение

Внимание исследователей к наногранулированным композитам «металл-диэлектрик» в последнее время нарастает быстрыми темпами [1-4]. Значительный интерес представляют композиты, содержащие магнитные наночастицы железа и кобальта, что придает им уникальные анизотропные и структурные свойства [5-7].

Для создания новых классов устройств обработки информации в диапазоне СВЧ весьма перспективными являются метаматериалы – композиты, состоящие из множества отдельных элементов, собранных в определенном порядке. Важное место здесь занимают фотонные и магнонные кристаллы, проявляющие «левые» волноведущие свойства [8-13].

Особым классом таких материалов являются наноструктурные гранулированные металл-диэлектрические пленки, распределение гранул внутри которых, в отличие от упорядоченного в кристаллах, носит хаотический характер [14]. Включение ферромагнитного металла в состав таких пленок обеспечивает гигантское магнитосопротивление [15] в сочетании с высоким уровнем поглощения СВЧ сигнала [16].

Высокое разнообразие прикладных возможностей таких пленок стимулирует изучение их физических свойств, к которым относятся как процессы намагничивания, так и механизмы электропроводности [5-7, 17, 18].

Для интерпретации электрических свойств гранулированных нанокомпозитов предложены модели прыжковой проводимости [19], активированного [20-22] и резонансного туннелирования [23, 24]. В области СВЧ наблюдается аномальное уширение линии ФМР [25] и особенности электронного транспорта, выявляемые методами спин-волновой спектроскопии [26-28].

Значительный интерес представляет существенное отличие электрической проводимости таких пленок, измеряемой по отражению сигнала СВЧ, от проводимости статической, измеряемой на постоянном токе.

На различие динамической и статической проводимостей нанопленок, по-видимому, впервые было указано в работах [29, 30], где исследовались аморфные пленки железа, толщиной до 800 нм, имеющие кластерный характер. Было отмечено, что в диапазоне 8-12 ГГц динамическая проводимость в таких пленках может превышать статическую до полутора-двух раз.

В работах [31,

32],

посвященных наногранулированным пленкам составов ![]() и

и ![]() , имеющих толщину

, имеющих толщину ![]() ,

было отмечено превышение динамической проводимости над статической до четырех

раз. Для интерпретации наблюдаемой зависимости удельного сопротивления от

концентрации проводящей фазы предложен топологический механизм формирования

статической проводимости, учитывающий кластерную структуру пленок. Для

объяснения превышения динамической проводимости над статической предложены

механизмы емкостного шунтирования, эффективной диэлектрической проницаемости и

внутрикластерных токов.

,

было отмечено превышение динамической проводимости над статической до четырех

раз. Для интерпретации наблюдаемой зависимости удельного сопротивления от

концентрации проводящей фазы предложен топологический механизм формирования

статической проводимости, учитывающий кластерную структуру пленок. Для

объяснения превышения динамической проводимости над статической предложены

механизмы емкостного шунтирования, эффективной диэлектрической проницаемости и

внутрикластерных токов.

Впервые механизм емкостного шунтирования кластеров в диапазоне СВЧ рассматривался в работе [33] с целью интерпретации некоторой частотной зависимости сигнала отражения в диапазоне частот 10-25 ГГц (увеличения коэффициента отражения до полутора раз), однако последующие эксперименты, выполненные в диапазоне 4-40 ГГц [34, 35] заметной частотной зависимости не выявили.

В работах [35,

36] при

исследовании пленок состава ![]() наблюдалось

гигантское различие динамической и статической проводимостей, достигающее

четырех порядков.

наблюдалось

гигантское различие динамической и статической проводимостей, достигающее

четырех порядков.

Для интерпретации столь высокого превышения динамической проводимости над статической предложены механизмы емкостного шунтирования, эффективной диэлектрической проницаемости, внутригранулярных токов, дипольного излучения.

Путем сравнительного качественного анализа перечисленных механизмов сделан вывод о преобладающей роли механизма внутригранулярных токов. В качестве возможной причины огромной величины превышения выдвинута гипотеза о роли плохо проводящего циркония, использование окисла которого в качестве матрицы приводит к резкому падению ее статической проводимости при сохранении динамической проводимости за счет металлических кластеров на прежнем уровне. То есть значительное различие проводимостей обусловлено наличием циркония одновременно как в металлической, так и в диэлектрической фазах.

Наиболее подробно механизм внутригранулярных токов рассмотрен в работе [34]. Предложена модель планарного распределения гранул внутри пленки, на основе которой показано, что поля вторичных волн, создаваемых волной, падающей на слой гранул, приближаются по величине к полю падающей волны.

На основе предложенной модели рассчитан коэффициент отражения волны от одного слоя гранул. В формировании вторичных волн выявлена определяющая роль поверхностных слоев, обусловленная взаимной компенсацией полей соседствующих гранул.

Модель обобщена на случай пленки, содержащей значительное количество слоев. Рассмотрены особенности формирования отраженной и проходящей волн в предельных случаях тонкой и толстой пленки.

Результаты расчета по предложенной модели сопоставлены с экспериментами по отражению волн от пленок. Выявлено хорошее соответствие как по порядку величины коэффициента отражения, так и по связи его с толщиной пленок. Результаты эксперимента интерпретированы с учетом механизма компенсации вторичных волн. Предсказано и выявлено в эксперименте существование критического значения толщины пленки, определяющего порог резкого роста коэффициента отражения, обусловленного механизмом раскомпенсации.

В работе [37] полученные результаты использованы для рассмотрения отражения и прохождения волны СВЧ через пленку с помощью механизма переотражений [38-40]. На основе модели внутригранулярных токов получены амплитудные коэффициенты отражения и прохождения волны, выраженные через удельную проводимость материала гранул. Полученные численные значения коэффициентов объясняют наблюдаемое в эксперименте значительное превышение динамической проводимости пленок над статической.

В работе [41] исследованы

пленки того же состава, что и в [34, 35,

37], но имеющие сравнительно большую толщину

– до ![]() . Показано, что в этих условиях

динамическая проводимость превышает статическую не более чем на один-два порядка,

в отличие от четырех порядков в работах [34,

35, 37]. В качестве механизма,

ответственного за уменьшение соотношения проводимостей в этом случае, отмечено влияние

большой толщины пленок, приводящей к смыканию металлических гранул в большие

кластеры, что увеличивает статическую проводимость за счет перколяции.

. Показано, что в этих условиях

динамическая проводимость превышает статическую не более чем на один-два порядка,

в отличие от четырех порядков в работах [34,

35, 37]. В качестве механизма,

ответственного за уменьшение соотношения проводимостей в этом случае, отмечено влияние

большой толщины пленок, приводящей к смыканию металлических гранул в большие

кластеры, что увеличивает статическую проводимость за счет перколяции.

Таким образом, можно полагать, что исследование соотношения между статической и динамической проводимостями в гранулированных пленках выполнено со значительной полнотой и разнообразием.

Однако следует отметить,

что оно не является исчерпывающим. Так более или менее подробно в широком

диапазоне толщин и проводимостей исследованы пленки лишь одного состава ![]() , тогда как пленки других составов

рассмотрены только при больших толщинах. При этом установлено, что уменьшение

толщины приводит к увеличению соотношения проводимостей, так что можно ожидать,

что и другие составы при малых толщинах проявят аналогичные свойства.

, тогда как пленки других составов

рассмотрены только при больших толщинах. При этом установлено, что уменьшение

толщины приводит к увеличению соотношения проводимостей, так что можно ожидать,

что и другие составы при малых толщинах проявят аналогичные свойства.

Из заключения о решающей роли плохой проводимости циркония можно предположить, что замена циркония лучше проводящим ингредиентом, например кальцием, должна привести к уменьшению превышения динамической проводимости над статической, что и следует выяснить.

Таким образом, в качестве целей ближайшего исследования можно наметить исследование пленок других составов в случае малых толщин, а также использование в качестве матрицы других диэлектриков, проводимость которых отлична от проводимости окисла циркония. Таким исследованиям и посвящена настоящая работа.

1. Технология выращивания пленок

В работе исследовались

пленки составов ![]() , где

, где ![]() –

металлическая (проводящая) фаза

–

металлическая (проводящая) фаза ![]() , образующая гранулы, а

, образующая гранулы, а

![]() – диэлектрическая фаза

– диэлектрическая фаза ![]() ,

, ![]() ,

, ![]() ,

, ![]() , формирующая

матрицу.

, формирующая

матрицу.

Пленки были выращены в ВГТУ (Воронеж, Россия) Ю.Е.Калининым и А.В.Ситниковым методом ионно-лучевого напыления на установке, собранной на основе вакуумного напылительного поста УВН-2М [5, 7].

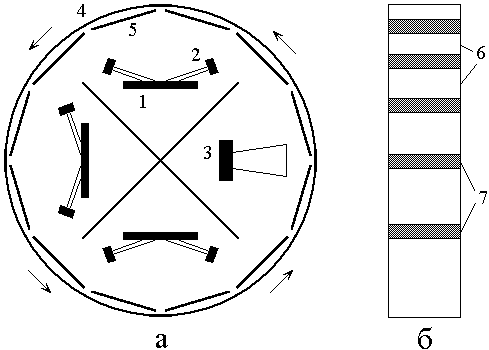

Схема установки показана

на рис.1 [7]. Ее основу составляла цилиндрическая вакуумная камера (рис.1а),

разделенная на четыре симметричных сектора, в трех из которых располагались

мишени 1 с источниками ионно-лучевого распыления 2, а в четвертом – источник

ионного травления 3. Вдоль цилиндрической образующей камеры с помощью

подложкодержателя 4 закреплялись до 12 подложек 5 размерами до ![]() .

.

Рис.1. Схема установки напыления (а) и составной мишени (б).

1 – мишень, 2 – источник

ионно-лучевого распыления, 3 – источник ионного травления,

4 –

подложкодержатель, 5 – подложка, 6 – материал мишени, 7 – диэлектрические

пластины.

Структура мишеней

показана на рис.1б. В общем случае мишени представляли собой металлические

пластины 6 состава ![]() размерами

размерами ![]() , частично перекрытые пластинами из

диэлектрика 7 требуемого состава, расстояние между которыми по длине мишени

плавно возрастало.

, частично перекрытые пластинами из

диэлектрика 7 требуемого состава, расстояние между которыми по длине мишени

плавно возрастало.

В процессе напыления подложкодержатель совершал вращение вокруг оси цилиндрической камеры в направлении, показанном стрелками со скоростью от 1 до 0.001 об/мин.

Неравномерное расположение диэлектрических пластин по длине мишени позволяло получить пленки, содержание металлической фазы в которых по координате менялось.

Большая протяженность

подложки по длине относительно источника распыления позволяла в одном цикле

получать пленки, толщина которых на протяжении подложки менялась непрерывным

образом, в частности, к краям подложки была меньше, чем на ее середине.

Дополнительно толщина пленок регулировалась с помощью V-образного экрана, устанавливаемого между одной из мишеней и

подложкой [7]. Такая методика позволяла в одном технологическом цикле на

протяженной подложке формировать слой композита с непрерывно меняющейся

толщиной от ![]() до

до![]() . Для

последующих измерений из общей подложки вырезались образцы размером до

. Для

последующих измерений из общей подложки вырезались образцы размером до ![]() , что обеспечивало полнее перекрытие окна

волновода панорамного спектрометра, используемого при СВЧ измерениях (описан

далее).

, что обеспечивало полнее перекрытие окна

волновода панорамного спектрометра, используемого при СВЧ измерениях (описан

далее).

В качестве подложки

использовалась полимерная пленка из лавсана (![]() ) толщиной

) толщиной

![]() , площадью

, площадью ![]() . С

целью стабилизации аморфной структуры металлической фазы пленок к атомам железа

и кобальта было добавлено

. С

целью стабилизации аморфной структуры металлической фазы пленок к атомам железа

и кобальта было добавлено ![]() аморфизатора –

циркония. Выбор материалов матрицы

аморфизатора –

циркония. Выбор материалов матрицы ![]() ,

, ![]() ,

, ![]() и

и ![]() был обусловлен требованием термической

стабильности в широком диапазоне температур.

был обусловлен требованием термической

стабильности в широком диапазоне температур.

Применение многолучевой методики в сочетании с экранированием позволило получить пленки большой площади с контролируемой толщиной в широком диапазоне концентрации металлической фазы.

2. Технологические параметры пленок

В работе исследовались восемь серий пленок наногранулированных композитов следующих составов:

![]() (серии

№1 и №2),

(серии

№1 и №2),

![]() (серия

№3),

(серия

№3),

![]() (серии

№4 и №5),

(серии

№4 и №5),

![]() (серии

№6, №7, №8).

(серии

№6, №7, №8).

В морфологическом

отношении пленки представляли собой металлические гранулы ![]() , вкрапленные в диэлектрическую матрицу

окисла

, вкрапленные в диэлектрическую матрицу

окисла ![]() ,

, ![]() ,

, ![]() или фторида

или фторида ![]() ,

причем концентрация металлической фазы

,

причем концентрация металлической фазы ![]() составляла

от

составляла

от ![]() до

до ![]() .

.

Порогу перколяции

соответствовала концентрация ![]() , ниже которой пленки

имели преимущественно диэлектрический характер, а выше – преимущественно

металлический.

, ниже которой пленки

имели преимущественно диэлектрический характер, а выше – преимущественно

металлический.

Основные технологические параметры исследованных пленок приведены в таблице №1.

Таблица №1. Технологические параметры пленок.

|

Номер Серии |

Состав матрицы |

Металлическая фаза |

Толщина (нм) |

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

6 |

|

|

|

|

7 |

|

|

|

|

8 |

|

|

|

Точный состав композитов определялся электронно-зондовым рентгеновским микроанализом с помощью микроскопа JSM-6400, снабженного детектором вторичных электронов R-BSE [5, 31].

Толщина пленок измерялась

по изображениям поверхности торца пленок, полученных с помощью сканирующего

электронного микроскопа (VEGA 3

LMH, катод – ТЕСКАН). Вдоль торца

отмечались 15 рассредоточенных точек, полученные значения толщины в которых

затем усреднялись. Измеренная толщина составляла![]() с

отклонением порядка

с

отклонением порядка ![]() .

.

Гранулированный характер

пленок контролировался методом просвечивающей электронной микроскопии (путем

как непосредственного наблюдения, так и дифракции электронов [42-44]) на

контрольных образцах, выполненных на подложках из ![]() в виде

пленок толщиной до

в виде

пленок толщиной до ![]() (для обеспечения возможности

просвечивания). Напыление контрольных пленок проводилось в тех же условиях, что

и основных, но за более короткое время. Типичная скорость напыления была около

(для обеспечения возможности

просвечивания). Напыление контрольных пленок проводилось в тех же условиях, что

и основных, но за более короткое время. Типичная скорость напыления была около ![]() . При этом время напыления основных пленок

составляло от 2 до 24 мин, а контрольных – не более 4 мин.

. При этом время напыления основных пленок

составляло от 2 до 24 мин, а контрольных – не более 4 мин.

Аморфный характер металлических гранул определялся по высокой степени размытия кольцевых дифракционных гало на электронных микрофотографиях [7, 45].

Топография поверхности

пленок исследовалась с помощью атомно-силового микроскопа по методике,

описанной в [29, 30, 46]. Использовался микроскоп ARIS-3500 с максимальным

полем сканирования ![]() (Burleigh Instrument Co., США).

В качестве зондов использовались стандартные кремниевые кантилеверы (Burleigh)

пирамидальной формы с радиусом закругления кончика

(Burleigh Instrument Co., США).

В качестве зондов использовались стандартные кремниевые кантилеверы (Burleigh)

пирамидальной формы с радиусом закругления кончика ![]() и

жесткостью

и

жесткостью![]() . В большинстве случаев пленки имели

зернистый характер, образованный кластерами, содержащими множество гранул,

размер которых составлял

. В большинстве случаев пленки имели

зернистый характер, образованный кластерами, содержащими множество гранул,

размер которых составлял ![]() . На всех пленках наблюдался

четко выраженный зернистый характер поверхности, подобный описанному в [29,

30, 46], размер зерен составлял от

. На всех пленках наблюдался

четко выраженный зернистый характер поверхности, подобный описанному в [29,

30, 46], размер зерен составлял от ![]() до

до ![]() и увеличивался с увеличением толщины

пленки.

и увеличивался с увеличением толщины

пленки.

3. Измерение статической проводимости

Главной задачей настоящей работы является сравнение статической проводимости пленок, измеряемой на постоянном токе, с проводимостью динамической, измеряемой в диапазоне СВЧ. Статическая проводимость определялась как величина, обратная удельному сопротивлению пленок. Измерение такого сопротивления проводилось на постоянном токе двухзондовым потенциометрическим методом с помощью тераомметра (ЕФ-13А), подобным описанному в работах [33, 35, 46]. Контакты представляли собой два прямолинейных параллельных друг другу проводника длиной около 20 мм, перекрывавшие всю ширину пленки. Расстояние между контактами могло регулироваться от 5 до 20 мм. В эксперименте определялось абсолютное сопротивление участка пленки между контактами, после чего по измеренной заранее толщине пленки с учетом площади участка между контактами определялось удельное сопротивление материала пленки, из которого затем в качестве обратной величины получалась удельная проводимость.

4. Измерение коэффициента отражения

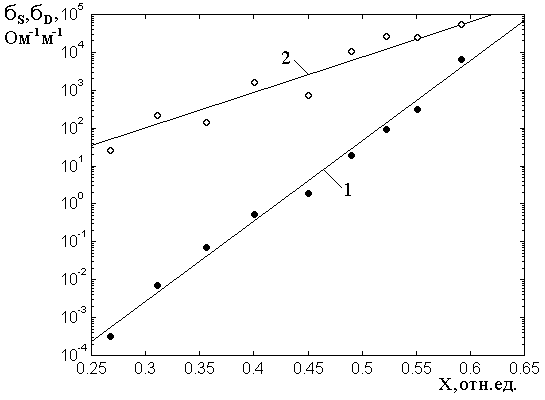

Динамическая проводимость определялась путем измерения коэффициента отражения волны СВЧ сигнала на установке, схема которой показана на рис.2.

Рис.2. Схема экспериментальной установки для измерения отражения сигнала СВЧ от пленок.

I – генератор II – индикатор

1 – выход генератора; 2, 3 – направленные

ответвители; 4 – исследуемый образец;

5, 10, 11 – согласованные нагрузки; 6,

8 – детекторы; 7, 9 – входы индикатора; 12 – цепь обратной связи.

Сигнал с выхода 1 генератора качающейся частоты I, распространяясь в направлении, показанном стрелками, минуя два направленных ответвителя 2 и 3, поступает на исследуемый образец 4, отражаясь от которого распространяется в обратном направлении. Проходящий через образец сигнал поглощается согласованной нагрузкой 5. Сигнал, ответвляемый первым ответвителем 2, детектируется детектором 6, после чего поступает на первый вход 7 индикатора II. Сигнал, ответвляемый вторым ответвителем 3, после детектирования детектором 8 поступает на второй вход 9 индикатора II. Сигналы, отраженные от детекторов 6 и 8, поглощаются согласованными нагрузками 10 и 11. Сигнал, распространяющийся в обратном направлении после ответвителя 3, поступая на выход генератора I, поглощается там встроенным вентилем. Цепь 12 осуществляет обратную связь между индикатором и генератором и предназначена для выравнивания амплитуды генерируемого сигнала по диапазону частот.

Отражение электромагнитных волн от пленок исследовалось в диапазоне 8-70 ГГц с помощью комплекта волноводных СВЧ спектрометров, включавших в себя генератор качающейся частоты (ГКЧ-61, 65, 68) в сочетании с индикатором КСВН и ослабления (Я2Р-67). Измерение коэффициента отражения пленок проводилось по методике, аналогичной описанной в работах [29, 30] для металлических пленок. В отличие от работы [33], где коэффициент отражения измерялся по напряжению, в настоящей работе, подобно [29, 30], коэффициент отражения измерялся по мощности. Отражение волн СВЧ от материала подложки не превышало 5%.

Подробные измерения показали, что описываемые далее характеристики динамической проводимости в исследуемом диапазоне 8-70 ГГц от частоты практически не зависят, что согласуется с данными работы [37], а также приведенных там ссылок. Поэтому описываемые далее результаты, если частота точно не указана, можно относить к низшей частоте диапазона – 8 ГГц.

5. Методика сравнения статической и динамической проводимостей

Рассмотрим теперь

методику сравнения статической и динамической проводимостей на примере пленок

серии №4 (состав ![]() ). Более подробно формирование

образцов будет рассмотрено в следующем разделе, здесь же опишем общую схему

сравнения проводимостей, подобную применявшейся в работах [34-36]. В качестве

переменного параметра на данном этапе выберем толщину пленок. Сравнение проводимостей

при изменении концентрации металлической фазы проводится аналогично.

). Более подробно формирование

образцов будет рассмотрено в следующем разделе, здесь же опишем общую схему

сравнения проводимостей, подобную применявшейся в работах [34-36]. В качестве

переменного параметра на данном этапе выберем толщину пленок. Сравнение проводимостей

при изменении концентрации металлической фазы проводится аналогично.

Как отмечено в предыдущем разделе, промежуточным инструментом для получения динамической проводимости является измерение коэффициента отражения сигнала СВЧ от пленок. В качестве вспомогательных данных можно рассматривать также измерение коэффициента прохождения.

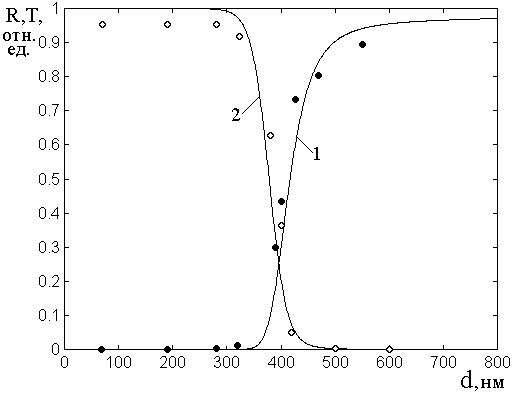

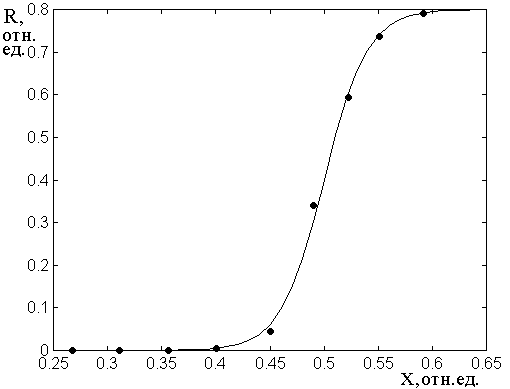

На рис.3 показаны

зависимости энергетических коэффициентов отражения ![]() и

прохождения

и

прохождения ![]() от толщины пленки

от толщины пленки ![]() .

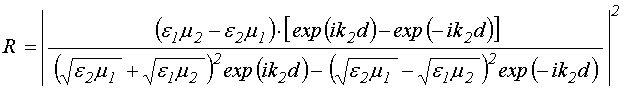

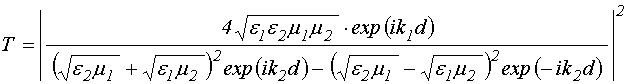

Точки – результаты эксперимента, кривые 1-4 построены по формулам [37,

47-49]:

.

Точки – результаты эксперимента, кривые 1-4 построены по формулам [37,

47-49]:

где ![]() ,

, ![]() ,

, ![]() –

проницаемости и волновое число в свободном пространстве,

–

проницаемости и волновое число в свободном пространстве, ![]() ,

, ![]() ,

, ![]() – проницаемости и волновое число в

пленке,

– проницаемости и волновое число в

пленке, ![]() – толщина пленки.

– толщина пленки.

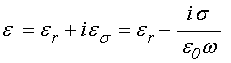

Волновое число определялось по формуле:

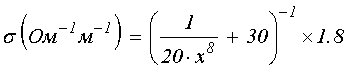

Проводимость пленки ![]() учитывалась в виде мнимой добавки к

диэлектрической проницаемости с помощью формулы:

учитывалась в виде мнимой добавки к

диэлектрической проницаемости с помощью формулы:

где ![]() –

диэлектрическая проницаемость пленки в отсутствие проводимости,

–

диэлектрическая проницаемость пленки в отсутствие проводимости, ![]() – частота,

– частота, ![]() -

диэлектрическая постоянная. В расчетах полагалось: в свободном пространстве:

-

диэлектрическая постоянная. В расчетах полагалось: в свободном пространстве: ![]() ,

, ![]() ,

, ![]() , в материале пленок в отсутствие

проводимости:

, в материале пленок в отсутствие

проводимости: ![]() ,

, ![]() ,

, ![]() .

.

Рис.3. Зависимости коэффициента отражения (1) и прохождения (2) от толщины пленок.

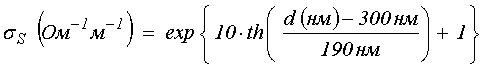

При построении кривых 1 и

2, приведенных на рис.3, входящая в формулу (4) проводимость ![]() рассчитывалась по эмпирической формуле,

впервые полученной в работе [37]:

рассчитывалась по эмпирической формуле,

впервые полученной в работе [37]:

Для получения

динамической проводимости из данных, приведенных на рис.3, надо формулу (1)

«обернуть», то есть не по (5) получить зависимость (1), а исходя из (1) найти

зависимость типа ![]() . Аналитически такое выражении

проводимости

. Аналитически такое выражении

проводимости ![]() через коэффициент отражения

через коэффициент отражения ![]() в общем случае вряд ли возможно, что и

обусловило использование эмпирической формулы (5), полученной из условия

максимального совпадения кривой 1 с данными эксперимента.

в общем случае вряд ли возможно, что и

обусловило использование эмпирической формулы (5), полученной из условия

максимального совпадения кривой 1 с данными эксперимента.

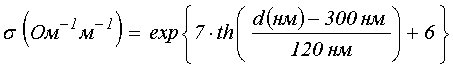

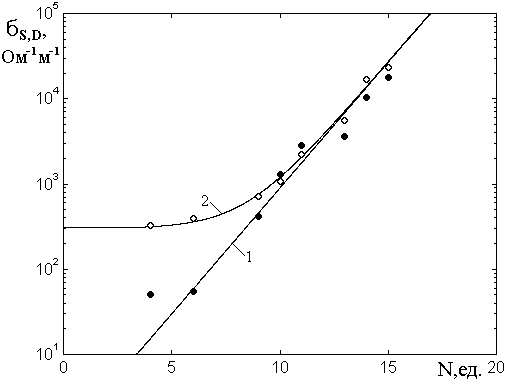

Рис.4. Зависимости статической (1) и динамической (2) проводимостей от толщины пленки (серия №4).

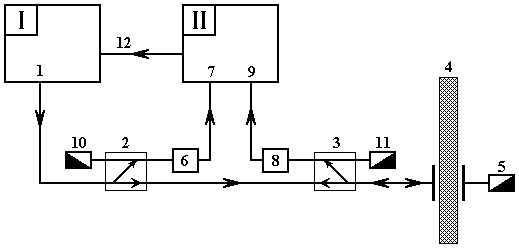

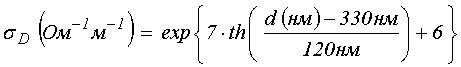

Полученные в результате зависимости статической и динамической проводимости от толщины пленки приведены на рис.4. Кривая 1, соответствующая статической проводимости, построена по эмпирической формуле, в основе которой под знаком экспоненты лежит гиперболический тангенс:

. (6)

. (6)

В этой формуле числовые параметры подобраны из условия максимального соответствия экспериментальным точкам.

Кривая 2, соответствующая динамической проводимости, построена по сходной формуле, имеющей однако несколько другие числовые параметры, близкие к таковым в формуле (5):

.

(7)

.

(7)

Можно

видеть, что так определенная динамическая проводимость ![]() превышает

статическую

превышает

статическую ![]() тем сильнее, чем толщина пленки меньше.

Так при толщинах

тем сильнее, чем толщина пленки меньше.

Так при толщинах ![]() такое превышение составляет

несколько больше одного порядка величины, тогда как при толщинах

такое превышение составляет

несколько больше одного порядка величины, тогда как при толщинах ![]() возрастает до двух порядков и более.

Причина и механизм такого превышения разбирались в работах [34-36], поэтому на

данном этапе настоящего изложения подробно не обсуждаются.

возрастает до двух порядков и более.

Причина и механизм такого превышения разбирались в работах [34-36], поэтому на

данном этапе настоящего изложения подробно не обсуждаются.

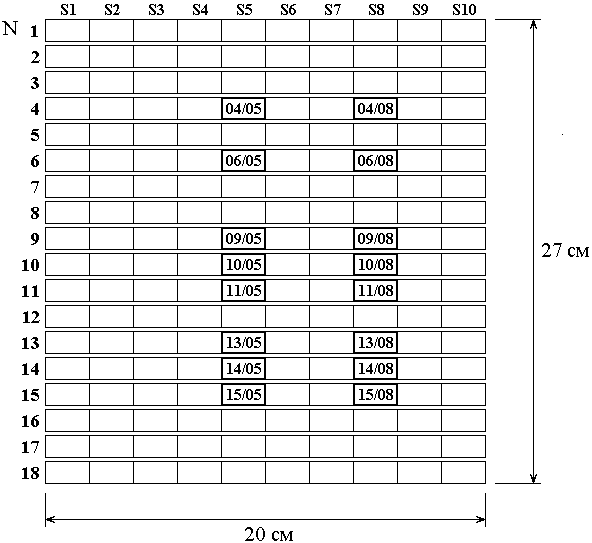

6. Общая геометрия совокупности образцов

Рассмотрим теперь общие

свойства исследованных в настоящей работе образцов, для чего начнем с их геометрии.

В исходном состоянии пленки выращивались на подложке в виде одного большого

листа на лавсане размером ![]() . Этот лист разрезался

сначала вдоль размера в

. Этот лист разрезался

сначала вдоль размера в ![]() на

на ![]() полосок, каждая шириной по

полосок, каждая шириной по ![]() , после чего каждая полоска разрезалась

поперек еще на

, после чего каждая полоска разрезалась

поперек еще на ![]() частей, длиной каждая по

частей, длиной каждая по ![]() . Таким образом, каждый образец (ячейка)

имел размер

. Таким образом, каждый образец (ячейка)

имел размер ![]() . Общая геометрия разрезания первоначального

листа иллюстрируется рис.5.

. Общая геометрия разрезания первоначального

листа иллюстрируется рис.5.

Рис.5. Геометрия разрезания исходной подложки. Утолщенными рамками обведены ячейки, исследуемые далее в разделе №8 (серия №7).

Полоски были

пронумерованы номерами ![]() от 1 до 18, ячейки – номерами

от 1 до 18, ячейки – номерами ![]() от 1 до 10. При обращении к образцам

сначала записывался номер полоски, затем – номер ячейки в виде: «образец или

ячейка № N/S».

от 1 до 10. При обращении к образцам

сначала записывался номер полоски, затем – номер ячейки в виде: «образец или

ячейка № N/S».

Благодаря технологии

экранирования (раздел №1), толщина пленки по краям исходного листа подложки получалась

относительно малой – до ![]() , а в середине –

большой – до

, а в середине –

большой – до ![]() . При этом концентрация проводящей фазы

. При этом концентрация проводящей фазы ![]() с увеличением номера полоски

с увеличением номера полоски ![]() возрастала от

возрастала от ![]() до

до ![]() .

.

В направлении поперек

полоски, то есть при сохранении номера ячейки ![]() содержание

металла (как составной части проводящей фазы) менялось весьма значительно.

Например в случае серии №7 для полоски №3 содержание железа в ячейке №2

составляло

содержание

металла (как составной части проводящей фазы) менялось весьма значительно.

Например в случае серии №7 для полоски №3 содержание железа в ячейке №2

составляло ![]() , в ячейке №5 –

, в ячейке №5 – ![]() ,

а в ячейке №9 –

,

а в ячейке №9 – ![]() . Подобное соотношение

содержания металла – на середине до

. Подобное соотношение

содержания металла – на середине до ![]() раз больше, чем на

краях, сохранялось и для остальных металлов (

раз больше, чем на

краях, сохранялось и для остальных металлов (![]() ,

, ![]() ) и других номеров ячеек. То есть в любом

случае концентрация проводящей фазы

) и других номеров ячеек. То есть в любом

случае концентрация проводящей фазы ![]() к краям исходной

подложки, то есть по мере изменения

к краям исходной

подложки, то есть по мере изменения ![]() уменьшалась, что однако

это не мешало общему увеличению концентрации

уменьшалась, что однако

это не мешало общему увеличению концентрации ![]() по

мере увеличения

по

мере увеличения ![]() . Так для полоски №2 в той же

серии №7 содержание железа при

. Так для полоски №2 в той же

серии №7 содержание железа при ![]() равнялось

равнялось ![]() , а для полоски №17 при том же значении

, а для полоски №17 при том же значении ![]() составляло

составляло ![]() .

.

7. Соотношение проводимостей на пленках серий №1 и №3

Обратимся теперь к

главной цели настоящей работы – выяснению соотношения динамической и

статической проводимостей, для чего в качестве первого примера обратимся к

пленкам серий №1 и №3, имеющих составы ![]() и

и ![]() соответственно, где превышение

динамической проводимости над статической было отмечено, по-видимому, впервые [31,

32].

соответственно, где превышение

динамической проводимости над статической было отмечено, по-видимому, впервые [31,

32].

Заметим, что серия №2 отличается от серии №1 повышенным содержанием кислорода, несколько ухудшившего как статические, так и динамические свойства пленок (снизившего ту и другую проводимости примерно в полтора раза), по-видимому, из-за снижения проводимости металлической фазы. При этом соотношение проводимостей осталось близким к таковому для серии №1, поэтому подробно на этой серии останавливаться не будем.

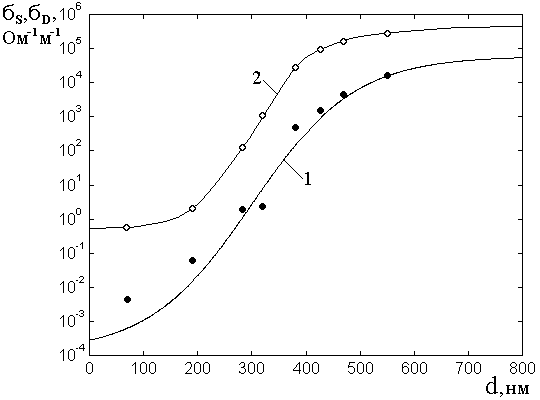

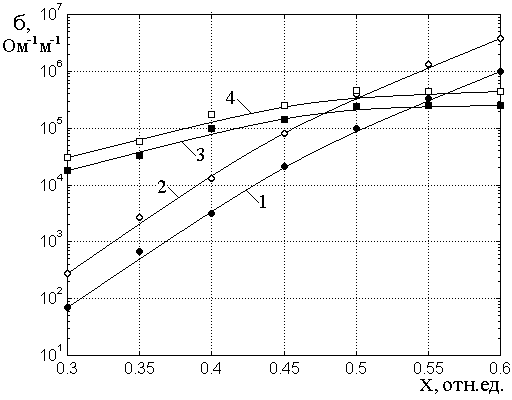

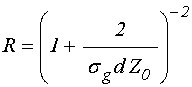

Для измерений по сериям

№1 и №3 были выбраны ячейки, лежащие вблизи центра исходной пленки. Толщина

образцов составляла ![]() . В предварительных работах [31,

32], относящихся к подобным составам, было показано, что наиболее объективной

характеристикой соотношения проводимостей является концентрация (процентное

соотношение) проводящей фазы. Обратимся к рис.6, где показаны зависимости

статической (1,3) и динамической (2,4) проводимостей от такой концентрации.

. В предварительных работах [31,

32], относящихся к подобным составам, было показано, что наиболее объективной

характеристикой соотношения проводимостей является концентрация (процентное

соотношение) проводящей фазы. Обратимся к рис.6, где показаны зависимости

статической (1,3) и динамической (2,4) проводимостей от такой концентрации.

Рис.6. Зависимость проводимости от концентрации металлической фазы.

1, 2 – серия №1 (матрица – ![]() ); 3,4 – серия №3 (матрица –

); 3,4 – серия №3 (матрица – ![]() ).

).

Сплошные точки – статическая проводимость, кривые 1, 3.

Открытые точки – динамическая проводимость, кривые 2, 4.

На рис.6 точки – результаты эксперимента, линии построены по эмпирическим формулам, аналогичным приведенным в работах [31, 32].

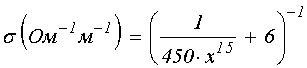

Кривая 1 построена по формуле:

. (8)

. (8)

Кривая 2 построена по формуле:

. (9)

. (9)

Кривая 3 построена по формуле:

. (10)

. (10)

Кривая 4 построена по формуле:

. (11)

. (11)

В этих формулах

переменная ![]() исчисляется в относительных единицах, то

есть в том виде, как она входит в формулу для состава пленки.

исчисляется в относительных единицах, то

есть в том виде, как она входит в формулу для состава пленки.

Из рис.6 можно видеть,

что для пленок обеих серий динамическая проводимость превышает статическую,

причем для серии №1 такое превышение составляет ![]() , а

для серии №3 –

, а

для серии №3 – ![]()

8. Соотношение проводимостей на пленках серии №7

После более или менее уверенного установления превышения динамической проводимости над статической на пленках серий №1 и №3, обратимся к исследованию того же вопроса на пленках других составов.

В качестве

предварительного примера рассмотрим типичные результаты измерения статической и

динамической проводимостей на примере серии №7 (состав ![]() ).

Поскольку разброс значений толщины и проводимости к краям исходной пленки

увеличивался, для измерений были выбраны 16 ячеек, более или менее

рассредоточенные вблизи центральной области исходной пленки, где разброс был

наименьшим. Выбранные для измерений ячейки обведены на рис.5 утолщенными

рамками.

).

Поскольку разброс значений толщины и проводимости к краям исходной пленки

увеличивался, для измерений были выбраны 16 ячеек, более или менее

рассредоточенные вблизи центральной области исходной пленки, где разброс был

наименьшим. Выбранные для измерений ячейки обведены на рис.5 утолщенными

рамками.

Основные результаты сведены в две следующие таблицы.

Таблица №2. Проводимости ячейки S5 для различных полосок ![]() пленок серии №7.

пленок серии №7.

|

N |

d (нм) |

Me (%) |

|

|

|

|

4 |

0.94 |

31.62 |

338 |

56 |

6.04 |

|

6 |

0.94 |

32.44 |

367 |

97 |

3.78 |

|

9 |

1.08 |

36.98 |

712 |

686 |

1.04 |

|

10 |

1.00 |

38.12 |

1061 |

1667 |

0.64 |

|

11 |

0.94 |

39.38 |

2257 |

2800 |

0.81 |

|

13 |

0.94 |

42.43 |

5664 |

3040 |

1.86 |

|

14 |

0.94 |

44.49 |

16870 |

10640 |

1.58 |

|

15 |

0.86 |

45.11 |

24680 |

19380 |

1.27 |

Среднее

арифметическое ![]() :

: ![]()

Среднее квадратичное отклонение: ![]()

Таблица №3. Проводимости ячейки S8 для различных полосок ![]() пленок серии №7.

пленок серии №7.

|

N |

d (нм) |

Me (%) |

|

|

|

|

4 |

0.94 |

31.62 |

338 |

48 |

7.04 |

|

6 |

0.94 |

32.44 |

367 |

24 |

15.3 |

|

9 |

1.08 |

36.98 |

712 |

154 |

4.62 |

|

10 |

1.00 |

38.12 |

1061 |

1000 |

1.06 |

|

11 |

0.94 |

39.38 |

2257 |

3040 |

0.74 |

|

13 |

0.94 |

42.43 |

5664 |

4255 |

1.33 |

|

14 |

0.94 |

44.49 |

16870 |

10640 |

1.58 |

|

15 |

0.86 |

45.11 |

24680 |

16610 |

1.48 |

Среднее

арифметическое ![]() :

: ![]()

Среднее квадратичное отклонение: ![]()

Можно видеть, что в обоих случаях имеются зависимости отношений проводимостей от концентрации металла такого характера, что в пределах исследуемого диапазона концентраций максимумы находятся по краям, а на середину приходится минимум, где соотношение проводимостей в ряде случаев составляют даже меньше единицы (0.64 и 0.74). В обоих случаях минимум обеспечивается пленками с N равным 10 и 11.

Тем не менее, в обоих случаях превышение динамической проводимости над статической по среднему значению имеется.

Следует заметить, что ошибка здесь все же довольно велика. Такое обстоятельство побуждает набрать статистику, то есть просмотреть побольше ячеек, желательно с большим разбросом по всей общей площади исходной пленки.

9. Общий характер пленок серий №7 и №8

Как отмечено во Введении

к настоящей работе, а также подтверждено в разделе №8, более подробное

выяснение природы превышения динамической проводимости над статической требует дополнительных

исследований с учетом разброса данных. В связи с этим обратимся теперь к более

подробному рассмотрению свойств пленок серий №7 и №8, матрица которых содержит

диэлектрическую фазу ![]() .

.

Для упомянутых серий пленок технология выращивания задавалась таким образом, чтобы по длине каждой полоски толщина сохранялась приблизительно постоянной, а по номерам полосок – менялась, при этом самые тонкие полоски получались вблизи краев исходной пленки, а к ее середине их толщина возрастала. Относительно проводящей фазы режим выращивания регулировался таким образом, чтобы с увеличением номера полоски концентрация металла возрастала. При этом по длине полоски концентрация также по мере возможности сохранялась. Таким образом, имелись 18 полосок, технологические параметры роста в пределах каждой из которых сохранялись, но между отдельными полосками различались. То есть можно было ожидать, что внутри каждой полоски параметры ячеек, ей принадлежащих, являлись бы одинаковыми.

Таким образом, технологический режим выращивания пленок обеих серий является одинаковым, поэтому их свойства, в основном, совпадают. Однако некоторые параметры пленок проявляют заметный статистический разброс по отдельным ячейкам, поэтому остановимся сначала на подробном рассмотрении такого разброса на примере пленок серии №7, а затем с учетом характеристик полученного разброса рассмотрим также параметры пленок серии №8.

Ввиду отмеченной в разделе №5 важности технологических параметров, начнем рассмотрение с толщины исследованных пленок, после чего перейдем к концентрации и объему проводящей фазы.

10. Толщина пленок серии №7

В таблице №4 приведены

значения толщины в нм для пленок серии №7 (состав: ![]() ). Геометрия таблицы соответствует исходному

листу пленки, структура разрезания которого на отдельные образцы представлена

на рис.5. Строки таблицы соответствуют номерам полосок

). Геометрия таблицы соответствует исходному

листу пленки, структура разрезания которого на отдельные образцы представлена

на рис.5. Строки таблицы соответствуют номерам полосок ![]() ,

столбцы – номерам ячеек

,

столбцы – номерам ячеек ![]() . Прочерки

соответствуют значениям толщины, лежащим ниже порога чувствительности измерительной

аппаратуры.

. Прочерки

соответствуют значениям толщины, лежащим ниже порога чувствительности измерительной

аппаратуры.

Толщина для каждой ячейки измерялась по 15 точкам на торце образца (раздел №2), после чего полученные значения усреднялись.

Из таблицы можно видеть,

что толщина по площади исходной пленки максимальна вблизи ее середины. Для

последовательности полосок ![]() уменьшение толщины от

середины к краям примерно симметрично и составляет от полутора до двух раз.

уменьшение толщины от

середины к краям примерно симметрично и составляет от полутора до двух раз.

Для последовательности

ячеек ![]() толщина меняется больше, чем для последовательности

полосок. При этом уменьшение толщины проявляется сильнее для ячеек с меньшими

номерами (левые столбцы таблицы), где составляет до 10-12 раз, тогда как для

ячеек с большими номерами (правые столбцы таблицы) составляет всего 3-4 раза.

толщина меняется больше, чем для последовательности

полосок. При этом уменьшение толщины проявляется сильнее для ячеек с меньшими

номерами (левые столбцы таблицы), где составляет до 10-12 раз, тогда как для

ячеек с большими номерами (правые столбцы таблицы) составляет всего 3-4 раза.

Таблица №4. Толщина пленок серии №7.

|

N\S |

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

10 |

|

01 |

135 |

190 |

400 |

640 |

643 |

636 |

512 |

361 |

274 |

378 |

|

02 |

82 |

168 |

386 |

745 |

850 |

845 |

640 |

444 |

315 |

212 |

|

03 |

98 |

143 |

400 |

925 |

990 |

920 |

760 |

550 |

322 |

229 |

|

04 |

65 |

149 |

446 |

1010 |

1100 |

1150 |

813 |

511 |

378 |

222 |

|

05 |

82 |

147 |

423 |

1120 |

1200 |

1140 |

1220 |

645 |

427 |

231 |

|

06 |

66 |

199 |

430 |

1120 |

1260 |

1085 |

1070 |

737 |

381 |

228 |

|

07 |

84 |

221 |

670 |

980 |

1220 |

1420 |

1310 |

820 |

550 |

310 |

|

08 |

101 |

241 |

805 |

1250 |

1380 |

1595 |

1045 |

755 |

487 |

235 |

|

09 |

165 |

231 |

860 |

1350 |

1490 |

1310 |

955 |

750 |

450 |

292 |

|

10 |

83 |

263 |

848 |

1310 |

1420 |

1370 |

1063 |

765 |

470 |

241 |

|

11 |

91 |

263 |

806 |

1086 |

1395 |

1295 |

1090 |

810 |

552 |

342 |

|

12 |

72 |

187 |

487 |

1145 |

1330 |

1370 |

1070 |

800 |

533 |

323 |

|

13 |

102 |

258 |

878 |

1260 |

1350 |

1330 |

1084 |

795 |

513 |

321 |

|

14 |

95 |

241 |

899 |

1185 |

1380 |

1350 |

1030 |

762 |

487 |

287 |

|

15 |

86 |

242 |

780 |

1080 |

1290 |

1270 |

970 |

710 |

483 |

339 |

|

16 |

85 |

247 |

860 |

1072 |

1190 |

1140 |

960 |

676 |

430 |

311 |

|

17 |

110 |

230 |

751 |

915 |

1123 |

1058 |

918 |

660 |

436 |

316 |

|

18 |

81 |

269 |

531 |

775 |

736 |

850 |

702 |

539 |

364 |

213 |

Перепад толщины между

соседними ячейкам, как правило, не превышает 15%, однако имеются и некоторые

отклонения. Так для ячеек 09/01 и 10/01 толщина составляет ![]() и

и ![]() , то

есть меняется в два раза, однако такие перепады крайне редки и их можно

отнести к случайным флуктуациям технологического режима роста пленок.

, то

есть меняется в два раза, однако такие перепады крайне редки и их можно

отнести к случайным флуктуациям технологического режима роста пленок.

Таким образом, наблюдаемое распределение значений толщины по площади исходной пленки практически полностью соответствует заданному при выращивании пленок технологическому режиму.

Подобные характеристики толщины образцов наблюдались и для остальных серий пленок.

11. Концентрация проводящей фазы в пленках серии №7

В таблице №5 приведены

значения содержания проводящей фазы ![]() , для пленок серии №7,

определенные по составу образцов (раздел №2). Электронно-микроскопический анализ

(раздел №2) давал процентное содержание составляющих пленку элементов. При

этом основу проводящей фазы составляли металлы железо

, для пленок серии №7,

определенные по составу образцов (раздел №2). Электронно-микроскопический анализ

(раздел №2) давал процентное содержание составляющих пленку элементов. При

этом основу проводящей фазы составляли металлы железо ![]() и

кобальт

и

кобальт ![]() , удельные проводимости которых равны

соответственно:

, удельные проводимости которых равны

соответственно: ![]() ,

, ![]() , что

почти на порядок превышает удельную проводимость аморфизатора циркония

, что

почти на порядок превышает удельную проводимость аморфизатора циркония ![]() [51]. Более того, на цирконий в атомном

составе проводящей фазы приходится всего

[51]. Более того, на цирконий в атомном

составе проводящей фазы приходится всего ![]() , тогда

как на железо и кобальт – по

, тогда

как на железо и кобальт – по ![]() , то есть в сумме –

, то есть в сумме – ![]() . Поэтому за основу проводящей фазы по

составу бралась сумма процентных составляющих железа и кобальта, а содержание

циркония, как малая добавка, не учитывалось. Значения рассчитанной таким

образом составляющей проводящей фазы приведены в таблице.

. Поэтому за основу проводящей фазы по

составу бралась сумма процентных составляющих железа и кобальта, а содержание

циркония, как малая добавка, не учитывалось. Значения рассчитанной таким

образом составляющей проводящей фазы приведены в таблице.

Так из таблицы можно

видеть, что концентрация проводящей фазы по мере увеличения номера полоски ![]() возрастает, причем такое возрастание в

абсолютном большинстве рядов ячеек составляет около полутора-двух раз. Только в

ряду ячейки 01 имеет место резкое падение концентрации на первых двух полосках.

Такую аномалию, по-видимому, можно отнести за счет геометрии установки для

напыления пленок (рис.1), так что можно полагать, что на угол пленки,

соответствующий ячейкам 01/02 и особенно 01/01 попадало мало металла из-за его

пространственной удаленности от центра основной подложки.

возрастает, причем такое возрастание в

абсолютном большинстве рядов ячеек составляет около полутора-двух раз. Только в

ряду ячейки 01 имеет место резкое падение концентрации на первых двух полосках.

Такую аномалию, по-видимому, можно отнести за счет геометрии установки для

напыления пленок (рис.1), так что можно полагать, что на угол пленки,

соответствующий ячейкам 01/02 и особенно 01/01 попадало мало металла из-за его

пространственной удаленности от центра основной подложки.

Таблица №5. Концентрация проводящей фазы пленок серии №7.

|

N\S |

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

10 |

|

01 |

0.28 |

27.3 |

41.8 |

44.5 |

45.6 |

43.8 |

43.7 |

44.5 |

43.3 |

42.1 |

|

02 |

9.60 |

27.4 |

43.7 |

45.6 |

45.0 |

45.3 |

47.6 |

46.1 |

45.4 |

47.2 |

|

03 |

21.7 |

28.5 |

43.5 |

45.3 |

45.3 |

49.1 |

48.8 |

49.5 |

49.5 |

51.9 |

|

04 |

29.3 |

30.6 |

47.8 |

45.5 |

46.7 |

50.6 |

49.6 |

51.2 |

52.1 |

55.7 |

|

05 |

31.2 |

35.2 |

47.2 |

48.0 |

51.4 |

53.9 |

55.4 |

55.3 |

55.8 |

41.9 |

|

06 |

31.2 |

34.7 |

46.6 |

47.2 |

47.0 |

55.6 |

55.0 |

52.4 |

57.2 |

47.5 |

|

07 |

50.8 |

40.7 |

31.6 |

48.6 |

50.5 |

54.6 |

56.1 |

64.8 |

59.7 |

45.6 |

|

08 |

35.9 |

43.3 |

53.5 |

52.4 |

58.1 |

55.8 |

59.4 |

59.4 |

61.6 |

43.5 |

|

09 |

28.6 |

44.5 |

54.7 |

50.4 |

53.7 |

56.4 |

58.1 |

61.5 |

65.5 |

69.1 |

|

10 |

39.0 |

49.0 |

56.2 |

54.7 |

57.8 |

57.5 |

58.6 |

63.3 |

66.4 |

56.1 |

|

11 |

38.5 |

80.0 |

58.1 |

57.5 |

55.2 |

62.0 |

60.9 |

66.3 |

69.1 |

71.4 |

|

12 |

33.6 |

46.5 |

60.1 |

59.6 |

59.5 |

60.7 |

65.9 |

67.2 |

71.9 |

72.5 |

|

13 |

41.1 |

54.4 |

61.6 |

62.9 |

61.8 |

63.1 |

65.9 |

68.6 |

70.8 |

73.3 |

|

14 |

42.8 |

63.2 |

58.8 |

61.9 |

64.6 |

65.7 |

67.6 |

69.6 |

71.4 |

66.7 |

|

15 |

45.9 |

60.7 |

66.7 |

63.8 |

66.6 |

68.0 |

69.3 |

71.7 |

73.6 |

74.9 |

|

16 |

48.6 |

61.7 |

65.5 |

65.8 |

66.6 |

70.8 |

68.8 |

71.8 |

74.2 |

73.0 |

|

17 |

47.0 |

61.2 |

67.8 |

68.7 |

67.4 |

69.4 |

70.4 |

72.1 |

72.8 |

75.0 |

|

18 |

48.1 |

67.2 |

69.2 |

69.3 |

70.4 |

69.9 |

68.8 |

70.0 |

71.2 |

72.0 |

В остальных случаях

отмеченный рост концентрации проводящей фазы с ростом ![]() сохраняется.

сохраняется.

Далее можно видеть, что

по мере увеличения номера ячейки ![]() концентрация

проводящей фазы при прохождении полной длины полоски также увеличивается примерно

в полтора раза. То есть наиболее низкая концентрация проводящей фазы (порядка

концентрация

проводящей фазы при прохождении полной длины полоски также увеличивается примерно

в полтора раза. То есть наиболее низкая концентрация проводящей фазы (порядка ![]() ) имеет место в левом верхнем углу

таблицы, наиболее высокая (порядка

) имеет место в левом верхнем углу

таблицы, наиболее высокая (порядка ![]() ) – в нижнем правом.

) – в нижнем правом.

Дополнительная проверка

по выборочным ячейкам показала, что если провести прямую линию от ячейки 17/01

до ячейки 02/10, то выше этой линии концентрация проводящей фазы составляет

менее ![]() , а ниже – более

, а ниже – более ![]() То

есть такую линию ориентировочно можно считать порогом перколяции пленки,

начиная с которого удельная проводимость должна резко увеличиваться. Это

обстоятельство проверяется далее в разделе №12.

То

есть такую линию ориентировочно можно считать порогом перколяции пленки,

начиная с которого удельная проводимость должна резко увеличиваться. Это

обстоятельство проверяется далее в разделе №12.

12. Относительный объем проводящей фазы в пленках серии №7

Проводящие свойства пленок определяются наличием в их составе проводящей фазы. При этом проводимость тем больше, чем большую относительную часть объема пленки занимает такая фаза.

Рассмотрим теперь

относительный объем суммы составляющих проводящую фазу металлов ![]() ,

, ![]() ,

, ![]() для пленок серии №7 ( состав:

для пленок серии №7 ( состав: ![]() ).

).

Объем металлической и диэлектрической фаз будем вычислять как сумму объемов составляющих каждую фазу атомов, где каждый атом положим в виде сферы с радиусом [51]:

для железа: ![]() ;

;

для кобальта: ![]() ;

;

для циркония: ![]() ;

;

для кальция: ![]() ;

;

для фтора: ![]() .

.

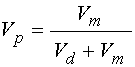

При этом относительный

объем проводящей фазы ![]() находим по формуле:

находим по формуле:

, (12)

, (12)

где ![]() –

объем проводящей (металлической) фазы,

–

объем проводящей (металлической) фазы, ![]() –

объем диэлектрической фазы.

–

объем диэлектрической фазы.

Для вычисления объемов в качестве параметров будем использовать значения концентрации соответствующих компонент состава пленки, определенных по методике, описанной в разделе №2.

Значения концентрации для суммы металлов железа и кобальта приведены в таблице №5 (раздел №11). При вычислении объема по формуле (12) концентрации надо брать по каждому элементу в отдельности. Эти концентрации здесь не приведены вследствие громоздкости таблиц, а также аналогичности их характера концентрациям, приведенным в таблице №5.

Таким образом, объем диэлектрической фазы в рамках одной структурной единицы состава будем вычислять по формуле:

![]() ,

(13)

,

(13)

а объем металлической фазы, вычисляем по формуле:

![]() .

(14)

.

(14)

Полученные по формуле (12)

с учетом (13)-(14) значения относительного объема проводящей фазы ![]() приведены в таблице №6.

приведены в таблице №6.

Можно видеть, что характер этой таблицы, в основном, подобен характеру таблицы для концентрации проводящей фазы (№5). Так относительный объем проводящей фазы увеличивается по двум направлениям: по мере увеличения номера полоски, а в пределах каждой полоски – по мере увеличения номера ячейки. В первом из этих случаев (по столбцам таблицы) объем увеличивается от полутора до двух раз, кроме ячеек 01, где такое увеличение составляет около пяти. Во втором случае (по строкам таблицы) объем увеличивается несколько меньше полутора раз. Аномальное поведение ячеек в левом верхнем углу таблицы объясняется теми же причинами, что и подобная аномалия в таблице №5.

Таблица №6. Относительный объем проводящей фазы пленок серии №7.

|

N/S |

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

10 |

|

01 |

0.133 |

0.401 |

0.444 |

0.412 |

0.414 |

0.413 |

0.440 |

0.471 |

0.504 |

0.535 |

|

02 |

0.317 |

0.398 |

0.448 |

0.404 |

0.403 |

0.405 |

0.443 |

0.489 |

0.532 |

0.592 |

|

03 |

0.451 |

0.408 |

0.451 |

0.397 |

0.393 |

0.406 |

0.446 |

0.489 |

0.566 |

0.612 |

|

04 |

0.476 |

0.426 |

0.456 |

0.389 |

0.389 |

0.404 |

0.446 |

0.506 |

0.578 |

0.654 |

|

05 |

0.515 |

0.450 |

0.459 |

0.401 |

0.397 |

0.461 |

0.533 |

0.624 |

0.550 |

- |

|

06 |

0.514 |

0.470 |

0.484 |

0.401 |

0.397 |

0.417 |

0.455 |

0.516 |

0.614 |

0.576 |

|

07 |

0.494 |

0.490 |

0.533 |

0.432 |

0.431 |

0.458 |

0.505 |

0.582 |

0.673 |

0.776 |

|

08 |

0.562 |

0.520 |

0.488 |

0.457 |

0.480 |

0.521 |

0.602 |

0.690 |

0.582 |

- |

|

09 |

0.727 |

0.525 |

0.516 |

0.476 |

0.484 |

0.509 |

0.565 |

0.642 |

0.739 |

0.827 |

|

10 |

0.571 |

0.554 |

0.528 |

0.502 |

0.510 |

0.531 |

0.589 |

0.657 |

0.752 |

0.670 |

|

11 |

0.581 |

0.509 |

0.560 |

0.529 |

0.529 |

0.561 |

0.619 |

0.699 |

0.789 |

0.859 |

|

12 |

0.585 |

0.583 |

0.639 |

0.564 |

0.560 |

0.597 |

0.652 |

0.716 |

0.805 |

0.866 |

|

13 |

0.609 |

0.620 |

0.607 |

0.590 |

0.595 |

0.623 |

0.677 |

0.744 |

0.820 |

0.876 |

|

14 |

0.623 |

0.625 |

0.664 |

0.618 |

0.618 |

0.652 |

0.698 |

0.762 |

0.831 |

0.344 |

|

15 |

0.629 |

0.674 |

0.649 |

0.636 |

0.649 |

0.679 |

0.728 |

0.788 |

0.852 |

0.908 |

|

16 |

0.656 |

0.686 |

0.659 |

0.661 |

0.663 |

0.701 |

0.736 |

0.793 |

0.859 |

0.899 |

|

17 |

0.657 |

0.704 |

0.682 |

0.678 |

0.680 |

0.720 |

0.759 |

0.808 |

0.864 |

0.896 |

|

18 |

0.687 |

0.746 |

0.719 |

0.718 |

0.726 |

0.741 |

0.763 |

0.796 |

0.837 |

0.861 |

Более подробное

рассмотрение показывает, что объем проводящей фазы более ![]() приходится ниже прямой, проходящей от

ячейки 06/01 к ячейке 01/09. Аналогично разделу №11, такую линию также можно

считать порогом перколяции пленки, начиная с которого удельная проводимость

должна резко увеличиваться. Это обстоятельство проверяется далее в разделе №13.

приходится ниже прямой, проходящей от

ячейки 06/01 к ячейке 01/09. Аналогично разделу №11, такую линию также можно

считать порогом перколяции пленки, начиная с которого удельная проводимость

должна резко увеличиваться. Это обстоятельство проверяется далее в разделе №13.

13. Статическая удельная проводимость пленок серии №7

Обратимся теперь к рассмотрению электрических свойств пленок, из которых остановимся сначала на статической проводимости.

В таблице №7 приведены

значения удельной проводимости, измеренные на постоянном токе, для пленок серии

№7 (состав: ![]() ).

).

Геометрия таблицы

соответствует исходному листу пленки, структура разрезания которого на

отдельные образцы представлена на рис.5. Строки таблицы соответствуют номерам

полосок ![]() , столбцы – номерам ячеек

, столбцы – номерам ячеек ![]() .

.

Для удобства изображения

в едином масштабе, представленные в таблице величины проводимости занижены в ![]() раз, то есть для получения истинной

проводимости в единицах

раз, то есть для получения истинной

проводимости в единицах ![]() надо приведенные в

таблице значения умножать на

надо приведенные в

таблице значения умножать на ![]() . Прочерки

соответствуют значениям проводимости, лежащим ниже порога чувствительности

измерительной аппаратуры.

. Прочерки

соответствуют значениям проводимости, лежащим ниже порога чувствительности

измерительной аппаратуры.

Проводимость в каждой ячейке измерялась на нескольких (до пяти) локальных участках образца, после чего полученные значения усреднялись.

Из таблицы можно видеть, что локальная проводимость по площади исходной пленки претерпевает сильные изменения. Наибольшая неоднородность пленки проявляется вблизи ее краев, особенно края, соответствующего большей толщине, то есть для полосок 15-18. Так для ячейки 17/01 приведенное в таблице значение составляет 1136.0, тогда как для соседних ячеек 17/02, 18/01, 18/02 падает до 109.0, 61.7, 33.8 соответственно.

В центральной части пленки неоднородность проявляется меньше, однако и там есть отдельные выбросы, например для ячеек 12/2, 11/6 и некоторых других, где проводимость при переходе к соседним ячейкам меняется в 2-3 раза.

Можно полагать, наблюдаемый в некоторых случаях столь сильный разброс значений проводимости обусловлен стохастическим характером условий перколяции в гранулированной структуре пленок.

Таблица №7. Статическая удельная проводимость пленок серии №7.

|

N\S |

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

10 |

|

01 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

02 |

0.16 |

0.24 |

0.14 |

0.06 |

0.06 |

0.04 |

0.01 |

0.26 |

- |

- |

|

03 |

0.23 |

0.54 |

0.28 |

0.09 |

0.06 |

0.09 |

0.07 |

0.09 |

- |

- |

|

04 |

2.20 |

1.34 |

0.45 |

0.12 |

0.05 |

0.02 |

0.12 |

0.09 |

- |

- |

|

05 |

4.88 |

1.36 |

0.53 |

0.11 |

0.03 |

0.02 |

0.01 |

0.06 |

0.01 |

- |

|

06 |

11.6 |

4.19 |

1.16 |

0.39 |

0.07 |

0.09 |

0.04 |

0.03 |

- |

- |

|

07 |

24.8 |

6.46 |

1.48 |

0.36 |

0.14 |

0.06 |

0.02 |

0.01 |

- |

- |

|

08 |

66.0 |

27.7 |

6.21 |

1.14 |

0.38 |

0.26 |

0.02 |

0.04 |

0.01 |

- |

|

09 |

33.7 |

33.3 |

7.75 |

1.29 |

0.49 |

0.22 |

0.03 |

0.22 |

0.26 |

- |

|

10 |

241.0 |

126.0 |

16.8 |

1.91 |

1.17 |

0.40 |

0.02 |

1.31 |

0.71 |

- |

|

11 |

199.0 |

95.1 |

35.4 |

3.68 |

1.89 |

2.21 |

0.30 |

3.53 |

1.29 |

- |

|

12 |

231.0 |

267.0 |

68.4 |

25.7 |

1.67 |

0.49 |

0.05 |

0.10 |

0.85 |

- |

|

13 |

17.8 |

55.4 |

11.4 |

31.7 |

2.12 |

0.50 |

0.26 |

5.03 |

0.35 |

- |

|

14 |

11.7 |

296.0 |

8.56 |

24.1 |

7.25 |

2.47 |

1.94 |

13.1 |

22.9 |

0.07 |

|

15 |

646.0 |

318.0 |

36.6 |

19.3 |

12.9 |

3.58 |

2.94 |

20.1 |

9.00 |

- |

|

16 |

904.0 |

405.0 |

68.4 |

71.8 |

120.0 |

86.8 |

8.70 |

38.76 |

18.9 |

- |

|

17 |

1136.0 |

109.0 |

22.2 |

15.6 |

2.23 |

6.30 |

2.59 |

18.9 |

12.7 |

- |

|

18 |

61.7 |

33.8 |

40.1 |

41.6 |

37.7 |

4.70 |

10.9 |

30.9 |

0.55 |

- |

В качестве общих тенденций можно отметить, что проводимость при увеличении номера полоски возрастает на 2-3 порядка, а при увеличении номера ячейки падает также примерно на 2-3 порядка.

Представляет интерес сопоставить характер распределения удельной проводимости по площади исходной пленки с распределением толщины и металлической фазы по этой площади.

Так из сравнения с

таблицей №5 можно видеть, что условие реализации перколяции, когда концентрация

металлической фазы превышает ![]() , более или менее

выполняется только для ячеек не выше 05-06. При больших же номерах ячеек

проводимость падает, несмотря на увеличение концентрации проводящей фазы. Из

сравнения с таблицей №4 можно видеть, что такое изменение характера проводящей

фазы при увеличении номера ячейки коррелирует с изменением толщины в этом же

диапазоне номеров ячеек.

, более или менее

выполняется только для ячеек не выше 05-06. При больших же номерах ячеек

проводимость падает, несмотря на увеличение концентрации проводящей фазы. Из

сравнения с таблицей №4 можно видеть, что такое изменение характера проводящей

фазы при увеличении номера ячейки коррелирует с изменением толщины в этом же

диапазоне номеров ячеек.

С другой стороны, как

установлено в работе [34], имеется критическое значение толщины, ниже которого

статическая проводимость пленки падает. Это критическое значение определяется

размером кластеров, формирующих зернистый характер пленок, и составляет около ![]() . При толщине меньшей этой величины

кластер уже «не помещается» между противоположными поверхностями пленки, в

результате чего вместо сферического он приобретает сплюснутый характер. При

этом за счет чисто геометрического эффекта его абсолютная проводимость

уменьшается, приводя, в результате совокупной деятельности множества кластеров,

к уменьшению удельной проводимости пленки в целом.

. При толщине меньшей этой величины

кластер уже «не помещается» между противоположными поверхностями пленки, в

результате чего вместо сферического он приобретает сплюснутый характер. При

этом за счет чисто геометрического эффекта его абсолютная проводимость

уменьшается, приводя, в результате совокупной деятельности множества кластеров,

к уменьшению удельной проводимости пленки в целом.

Из таблицы №4 можно видеть, что толщина пленок спадает, начиная с ячеек 07-08, а на ячейках 09-10 становится ниже критического значения. Таким образом, можно полагать, что отмеченное падение удельной проводимости для ячеек с номерами выше 06-07 обусловлено именно падением их толщины ниже критического значения.

В разделах №11 и №12 отмечено,

что по таблицам №5 и №6 можно отметить граничные линии, соответствующие

концентрации равной ![]() (таблица №5) и объема

проводящей фазы (таблица №6), равной тому же значению. Можно полагать, что выше

этих линий условия для перколяции отсутствуют, тогда как ниже – имеют место.

Так для концентрации такая линия проходит между ячейками 17/01 и 02/10, а для

объема – между ячейками 06/01 и 01/09, то есть, хотя наклон обеих линий

положителен, но первая линия располагается несколько ниже второй.

(таблица №5) и объема

проводящей фазы (таблица №6), равной тому же значению. Можно полагать, что выше

этих линий условия для перколяции отсутствуют, тогда как ниже – имеют место.

Так для концентрации такая линия проходит между ячейками 17/01 и 02/10, а для

объема – между ячейками 06/01 и 01/09, то есть, хотя наклон обеих линий

положителен, но первая линия располагается несколько ниже второй.

Сильный разброс значений

проводимости в таблице №7 не позволяет сделать однозначного вывода о том, какой

параметр больше соответствует порогу перколяции – концентрация проводящей фазы,

равная ![]() (таблица №5) или относительный ее объем,

равный также

(таблица №5) или относительный ее объем,

равный также ![]() (таблица №6). Однако из таблицы

№7 все же можно сделать вывод, что перколяция, проявляющаяся в скачке

проводимости, происходит, в основном, вблизи середины между этими двумя прямыми,

скорее всего, ближе к верхней прямой, то есть около

(таблица №6). Однако из таблицы

№7 все же можно сделать вывод, что перколяция, проявляющаяся в скачке

проводимости, происходит, в основном, вблизи середины между этими двумя прямыми,

скорее всего, ближе к верхней прямой, то есть около ![]() (или,

что то же самое,

(или,

что то же самое, ![]() ). Заметим, что в условиях довольно

высокого разброса данных по соседним ячейкам, более точное установление этого

значения, по-видимому, возможно только при статистической обработке

значительного количества материала, превосходящего рамки настоящей работы.

). Заметим, что в условиях довольно

высокого разброса данных по соседним ячейкам, более точное установление этого

значения, по-видимому, возможно только при статистической обработке

значительного количества материала, превосходящего рамки настоящей работы.

14. Основные характеристики пленок серии №8

В материалах, описанных в

предыдущих разделах, был выявлен сильный разброс параметров по соседствующим

или достаточно близко расположенным ячейкам на примере пленок серии №7.

Рассмотрим теперь характер разброса данных более подробно на примере пленок серии

№8 (состав ![]() ). С технологической стороны эта серия

повторяет серию №7, поэтому многие результаты по этим сериям можно считать общими.

Некоторые предварительные данные по пленкам серии №8 приведены в работе [41].

). С технологической стороны эта серия

повторяет серию №7, поэтому многие результаты по этим сериям можно считать общими.

Некоторые предварительные данные по пленкам серии №8 приведены в работе [41].

15. Толщина и концентрация проводящей фазы пленок серии №8

Контрольные измерения

показали, что толщина пленки в пределах одной полоски по разным ячейкам

меняется не более чем на ![]() . Поэтому, учитывая

высокую трудоемкость измерения толщины, она была измерена с максимальной

возможной точностью только на ячейках №5, принадлежащих всем полоскам (то есть

вблизи середины каждой полоски). В расчетах проводимости предполагалось, что

значения толщины на всех остальных ячейках той же полоски являются теми же самыми.

. Поэтому, учитывая

высокую трудоемкость измерения толщины, она была измерена с максимальной

возможной точностью только на ячейках №5, принадлежащих всем полоскам (то есть

вблизи середины каждой полоски). В расчетах проводимости предполагалось, что

значения толщины на всех остальных ячейках той же полоски являются теми же самыми.

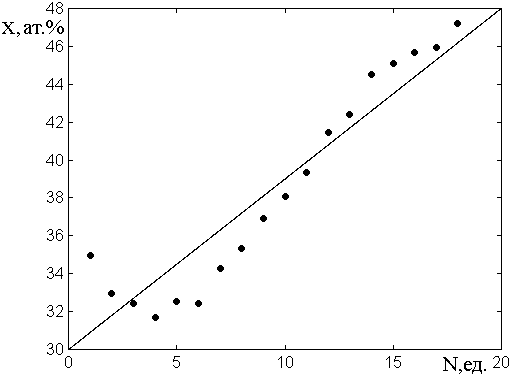

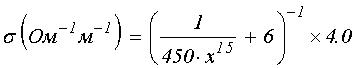

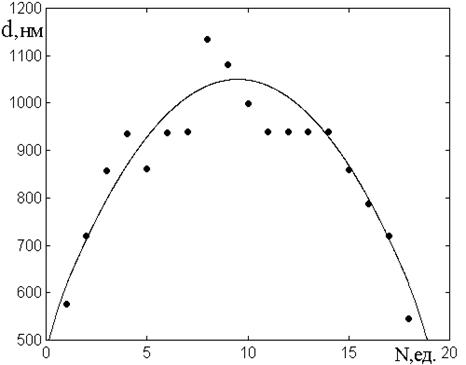

Полученные значения толщины иллюстрируются рис.7. По горизонтальной оси отложены номера полосок, по вертикальной – измеренные значения толщины. Точки – результаты эксперимента, сплошная линия – эмпирическое приближение, построенное по формуле:

![]() , (15)

, (15)

где ![]() –

номер полоски.

–

номер полоски.

Рис.7. Толщина пленок по ячейкам №5 при различных номерах полосок (серия №8).

Можно видеть, что

значения толщины подчиняются закону квадратичной параболы с точностью не хуже ![]() , причем к краям исходной пленки, где

толщина меньше, эта точность несколько возрастает (до

, причем к краям исходной пленки, где

толщина меньше, эта точность несколько возрастает (до ![]() ).

).

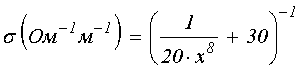

На рис.8 показана зависимость концентрации металла от номера полоски, измеренная по тем же ячейкам №5. По горизонтальной оси отложены номера полосок, по вертикальной – значения концентрации. Точки – результаты эксперимента, сплошная линия – эмпирическое приближение, построенное по формуле:

![]() , (16)

, (16)

где ![]() –

номер полоски.

–

номер полоски.

Рис.8. Концентрация проводящей фазы по ячейкам №5 при различных номерах полосок (серия №8).

Можно видеть, что

значения концентрации подчиняются линейному закону с точностью не хуже ![]() вблизи

вблизи ![]() , а при

больших значениях

, а при

больших значениях ![]() точность возрастает до

точность возрастает до ![]() .

.

Следует заметить, что в

пределах от ![]() до

до ![]() значения

концентрации довольно близко (с точностью до

значения

концентрации довольно близко (с точностью до ![]() )

ложатся на более крутую прямую линию с угловым коэффициентом порядка

)

ложатся на более крутую прямую линию с угловым коэффициентом порядка ![]() . Однако вне такого интервала ниже

. Однако вне такого интервала ниже ![]() зависимость резко идет вверх, а выше

зависимость резко идет вверх, а выше ![]() рост ее замедляется настолько, что

угловой коэффициент падает до

рост ее замедляется настолько, что

угловой коэффициент падает до ![]() . Можно полагать, что

такие отклонения вблизи краев исходной пленки связаны с вариациями режима

роста, трудно контролируемыми при весьма большой ее площади. Тем не менее,

видно, что на преобладающей центральной области пленки от

. Можно полагать, что

такие отклонения вблизи краев исходной пленки связаны с вариациями режима

роста, трудно контролируемыми при весьма большой ее площади. Тем не менее,

видно, что на преобладающей центральной области пленки от ![]() до

до ![]() линейный

рост концентрации с увеличением номера полоски выполняется с точностью не хуже

линейный

рост концентрации с увеличением номера полоски выполняется с точностью не хуже ![]() .

.

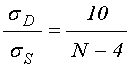

16. Общий характер разброса данных по статической и динамической проводимости пленок серии №8

Измерение статической проводимости по постоянному току проводилось по каждой ячейке каждой отдельной полоски исходной пленки (серия №8). Следует отметить, что контрольные измерения, несмотря на сходство технологических параметров в пределах одной полоски, выявили значительный разброс данных по отдельным ячейкам.

В качестве иллюстрации возьмем две полоски, близкие к краям исходной пленки, и одну, близкую к середине. Ячейки на каждой полоске также выберем две по краям и одну посередине.

Так при ![]() проводимости для ячеек 2, 5, 8 равны

соответственно:

проводимости для ячеек 2, 5, 8 равны

соответственно: ![]() ,

, ![]() ,

, ![]() , откуда получаем среднее арифметическое

со средней квадратичной ошибкой:

, откуда получаем среднее арифметическое

со средней квадратичной ошибкой: ![]() . При

. При ![]() проводимость равна:

проводимость равна: ![]() , то есть здесь ошибка уже превышает саму

измеряемую величину. При

, то есть здесь ошибка уже превышает саму

измеряемую величину. При ![]() проводимость равна:

проводимость равна: ![]() , то есть здесь ошибка также приближается

к измеряемой величине. Подобная картина наблюдается и по другим полоскам.

, то есть здесь ошибка также приближается

к измеряемой величине. Подобная картина наблюдается и по другим полоскам.

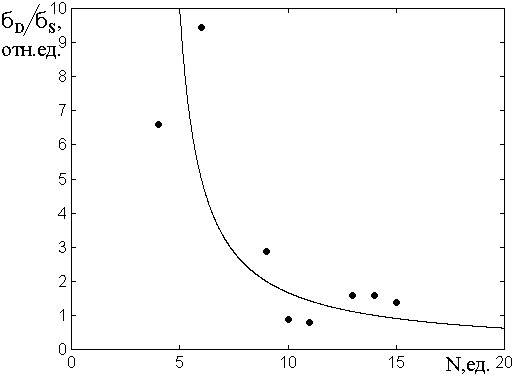

Столь высокий разброс